Qu'est-ce que l'amélioration des processus ? 10 méthodologies d'amélioration des processus

Dans un monde en constante évolution, l'innovation et la croissance continue sont devenues incontournables pour répondre aux attentes croissantes des clients. Les entreprises doivent ajuster rapidement leurs stratégies, optimiser leurs processus métier et en concevoir de nouveaux pour rester compétitives.

C’est ici qu’intervient l’amélioration des processus, un pilier stratégique pour maximiser le potentiel de votre organisation. Cette démarche vise à identifier et éliminer les obstacles qui freinent vos performances tout en fournissant des outils puissants pour stimuler la productivité et la croissance. En allant au-delà de la simple résolution des problèmes actuels, elle prépare également votre entreprise à relever les défis futurs.

Dans cet article, nous mettons en lumière l'importance de l'amélioration des processus métier pour atteindre l'excellence opérationnelle. Découvrez également les dix approches les plus efficaces pour optimiser vos processus et choisissez celle qui répondra le mieux aux besoins spécifiques de votre entreprise.

Qu'est-ce que l'amélioration des processus ?

L'amélioration des processus est une pratique clé visant à optimiser les processus existants d'une entreprise afin de respecter les normes du marché, d'améliorer l'expérience client et d'accroître les bénéfices. Elle repose sur l’identification, l’analyse et l’amélioration des workflows, et est également connue sous le nom de gestion des processus métier (BPM) ou amélioration des processus métier (BPI).

Les principaux objectifs de l’amélioration des processus métier incluent la minimisation des erreurs, la réduction des déchets, l’amélioration de la productivité et la rationalisation de l’efficacité des processus internes et externes d’une entreprise.

En règle générale, l'amélioration des processus implique les activités suivantes :

- Évaluer les processus actuels, leur efficacité et leur importance.

- Identifier les processus défectueux.

- Décrire comment les améliorations permettraient d'atteindre les objectifs de l'entreprise.

- Réorganiser les ressources disponibles (informatique, main-d'œuvre, systèmes, etc.).

L'amélioration des processus est connue sous divers noms, tels que la gestion des processus d'entreprise (BPM), l'amélioration des processus d'entreprise (BPI), la réingénierie des processus d'entreprise ou encore le processus d'amélioration continue (CIP). Bien que ces termes diffèrent, leur objectif reste identique : minimiser les erreurs, optimiser l'utilisation des ressources, économiser du temps et accroître la productivité.

Avantages de l'amélioration des processus

Augmentation de la productivité

Lorsque l'amélioration des processus est intégrée à votre organisation, tous les workflows et processus existants font l’objet d’une évaluation et d’une optimisation continues. Ce cycle d’amélioration continue favorise une efficacité accrue à tous les niveaux.

Les responsables peuvent augmenter la productivité des équipes en optimisant l’affectation des ressources, en alignant les compétences sur les tâches, en proposant des formations ciblées et en adoptant des outils et technologies de pointe. Par exemple, les logiciels d’automatisation des workflows permettent de mieux équilibrer les charges de travail, de répartir les tâches de manière efficace et d’automatiser les flux de travail ainsi que les processus. Ces outils offrent également une visibilité en temps réel et une transparence accrue entre les équipes ou départements, facilitant des ajustements immédiats et des corrections de trajectoire précises.

Réduction des déchets

Réduire les déchets consiste à éliminer les inefficacités dans vos processus, notamment les tâches redondantes, les étapes superflues, l’utilisation excessive des ressources et les retards. Grâce à l’amélioration des processus, ces inefficacités peuvent être supprimées en automatisant les workflows, en supprimant les étapes inutiles et en optimisant l’affectation des ressources. Cela permet d’atteindre des opérations plus efficaces, plus efficientes et mieux alignées sur les objectifs de l’entreprise.

Élimination du risque d'erreur humaine

L’intégration de l’automatisation des workflows dans vos processus d’entreprise réduit efficacement le risque d’erreurs humaines. Cependant, l’amélioration des processus va au-delà de cette automatisation. En normalisant les procédures et en établissant des contrôles et des mécanismes de vérification, qui sont des éléments clés de l’amélioration des processus métier, vous garantissez qu’aucune erreur ne passe inaperçue et qu’elle peut être corrigée immédiatement.

Amélioration de la satisfaction des employés

En adoptant pleinement l’amélioration des processus, les employés comprennent que même de petites modifications peuvent avoir un impact significatif sur les performances globales de l’entreprise. L’intégration de l’automatisation des workflows dans les initiatives d’amélioration des processus d’entreprise libère les équipes des tâches répétitives et fastidieuses, leur permettant ainsi de se concentrer sur des activités à plus forte valeur ajoutée. Ce changement rend non seulement les rôles plus enrichissants, mais il améliore également l’engagement et la satisfaction des employés.

De plus, une culture d’amélioration continue inspire chacun à donner le meilleur de lui-même, renforçant à la fois l’engagement et la fidélisation des employés, tout en créant un environnement de travail dynamique et motivant.

Encouragement de l'innovation

En évaluant et en affinant régulièrement les workflows, l’amélioration des processus incite les employés à faire preuve de créativité et à proposer des solutions innovantes. Cette ouverture au changement et à l’optimisation favorise un environnement où les idées novatrices sont non seulement valorisées, mais également mises en œuvre. Le résultat ? Des opérations nettement plus efficaces et efficientes, contribuant à la performance globale de l’entreprise.

Augmentation de la satisfaction du client

L'amélioration des processus d'entreprise conduit à des produits et services de qualité supérieure, ce qui améliore à la fois la satisfaction des clients et leur expérience globale. Par exemple, une entreprise qui applique des améliorations des processus à son service clientèle peut réduire les temps de réponse et résoudre les problèmes avec une plus grande efficacité. Cette approche augmente la satisfaction des clients, renforce la valeur perçue de la marque et, en fin de compte, améliore les performances financières de l’entreprise.

Augmentation des bénéfices

Comme mentionné précédemment, l'amélioration des processus permet d'accroître l'efficacité des organisations, de réduire les coûts et d'améliorer la qualité des produits. L'automatisation des processus d'entreprise joue un rôle crucial en minimisant l'utilisation des ressources, tout en réduisant les erreurs et les retards.

De plus, l’amélioration des processus favorise une meilleure satisfaction client, entraînant une augmentation des ventes, une fidélisation accrue de la clientèle et, en fin de compte, une rentabilité supérieure pour l'entreprise.

10 méthodologies d'amélioration des processus à connaître

Bien qu'elles partagent un objectif commun, les différentes méthodologies d'amélioration des processus répondent à des besoins spécifiques et variés. Certaines approches mettent l'accent sur des techniques allégées pour éliminer le gaspillage, tandis que d'autres se concentrent sur la promotion d'une culture d'entreprise axée sur l'amélioration continue. Par ailleurs, certaines méthodologies d'amélioration des processus aident les entreprises à cartographier visuellement leurs processus existants, afin d'identifier les opportunités d'amélioration en matière d'efficacité et de productivité.

Dans cette section, nous explorerons les dix méthodologies d'amélioration des processus les plus populaires, vous permettant ainsi de déterminer celles qui correspondent le mieux à vos besoins spécifiques.

Kanban

Kanban est une méthodologie d'amélioration des processus qui s'appuie sur des techniques de gestion visuelle pour favoriser l'amélioration continue des processus. En visualisant les tâches sur un tableau Kanban, les équipes peuvent facilement suivre l'avancement des éléments de travail, repérer les goulets d'étranglement et optimiser le flux des tâches du début à la fin.

Prenons l’exemple d’une équipe de développement de logiciels utilisant un tableau Kanban pour la gestion de projet. Le tableau est divisé en colonnes telles que « À faire », « En cours », « Révision » et « Terminé ». Chaque tâche est représentée par une carte qui se déplace d’une colonne à l’autre à mesure que le travail progresse.

Avec Kanban, l’équipe peut rapidement repérer si trop de tâches sont bloquées dans les étapes « En cours » ou « Révision », signalant ainsi la nécessité d’adresser des problèmes spécifiques pour maintenir un flux de travail fluide et optimal.

Cartographie des processus

La cartographie des processus est une autre technique de visualisation clé utilisée pour illustrer et analyser les étapes, les activités et les points de décision au sein d’un processus spécifique. Un diagramme de processus typique décrit les différentes étapes, les points de décision, les entrées et les sorties, la séquence des flux, ainsi que les rôles et responsabilités associés.

En créant un diagramme de flux, les organisations peuvent non seulement déterminer comment un processus fonctionne, mais aussi identifier les domaines nécessitant des améliorations. Cela permet d’élaborer un plan d’optimisation des processus, visant à améliorer l’efficacité et la productivité globales.

Gestion de la qualité totale

La gestion de la qualité totale (GQT) est une approche globale de l'amélioration des processus qui se concentre sur l'amélioration continue de la qualité des produits et services, la satisfaction des clients et l'efficacité générale de l'organisation. Elle favorise une culture où chaque employé est activement impliqué dans l'amélioration des processus et des résultats, contribuant ainsi à une amélioration continue des performances à tous les niveaux de l'entreprise.

Les principes clés de la gestion de la qualité totale sont les suivants :

- Orientation client : L'objectif est de comprendre en profondeur les besoins et attentes des clients. En satisfaisant ces exigences, les entreprises peuvent créer des produits et services qui fidélisent leurs clients et améliorent leur satisfaction globale.

- Amélioration continue : L'engagement constant à identifier les domaines d'amélioration et à mettre en œuvre des changements progressifs est essentiel pour maintenir la compétitivité. Chaque petite amélioration contribue à une évolution positive du processus.

- Implication des employés : Les employés sont au cœur de l'amélioration de la qualité et des processus. Leur engagement, leur motivation et leurs idées sont essentiels pour identifier les inefficacités et trouver des solutions innovantes.

- Approche centrée sur le processus : L'accent est mis sur l'optimisation des processus dans leur globalité plutôt que sur des tâches ou des services isolés. Cela permet de comprendre les flux de travail, d'identifier les goulots d'étranglement et de maximiser l'efficacité.

- Engagement des dirigeants : Les dirigeants doivent définir une vision claire, fixer des objectifs précis, allouer les ressources nécessaires et démontrer un engagement fort envers la qualité et l'amélioration continue. Leur soutien est essentiel pour garantir que l'ensemble de l'organisation adhère aux principes d'amélioration.

Théorie des contraintes

La théorie des contraintes (TdC) est une méthodologie d'amélioration des processus qui permet d'identifier la contrainte la plus critique empêchant d'atteindre un objectif, puis d'améliorer systématiquement cette contrainte jusqu'à ce qu'elle ne soit plus un facteur limitant. Cela peut inclure l'optimisation de l'ordonnancement, la réduction des temps d'arrêt ou l'amélioration de l'efficacité du processus au niveau du goulet d'étranglement.

Si la contrainte ne peut être pleinement exploitée avec les ressources actuelles, l'organisation peut investir dans des capacités ou des ressources supplémentaires pour lever cette contrainte et ainsi augmenter le débit global.

Imaginons une entreprise manufacturière produisant des gadgets. Le goulet d'étranglement dans son processus de production est une machine spécifique, dont la capacité limite le nombre de gadgets fabriqués par heure. L'utilisation de la théorie des contraintes permettrait à l'entreprise de concentrer ses efforts sur l'optimisation de cette machine afin d'augmenter le débit de production et d'améliorer la rentabilité globale. Utilisation de la ToC :

- L'entreprise a identifié que la machine A est le facteur limitant dans la chaîne de production. Cela empêche l'atteinte de la capacité de production optimale et crée un goulot d'étranglement.

- L'entreprise optimise le calendrier de fonctionnement de la machine A, en s'assurant qu'elle fonctionne à sa capacité maximale pendant les périodes de forte demande. Cela permet de maximiser la production de cette machine sans perdre de temps ou de ressources.

- Les autres parties de la chaîne de production sont ajustées pour être en harmonie avec le rythme de la machine A. Cela empêche des étapes en aval de devenir trop encombrées et de créer des stocks excédentaires, ce qui pourrait nuire à l'efficacité globale.

- Si la demande excède la capacité de la machine A, l'entreprise envisagera d'investir dans une machine plus grande ou plus efficace, afin de lever cette contrainte et d'augmenter la production globale.

La théorie des contraintes (ToC) préconise un cycle d'amélioration continue dans lequel l'attention se porte sur la contrainte suivante, une fois que la contrainte actuelle a été résolue. Ce processus itératif permet aux organisations d'améliorer régulièrement leurs performances et d'atteindre leurs objectifs stratégiques, en éliminant progressivement les obstacles qui freinent leur efficacité.

Kaizen

Kaizen est une méthodologie d'amélioration des processus qui se concentre sur des améliorations continues et progressives dans tous les aspects d'une organisation. Originaire des pratiques de gestion japonaises, Kaizen combine les principes de l'allégement et de l'agilité pour améliorer la qualité et la productivité en apportant de petits changements réguliers. L'idée principale est que de petites améliorations constantes mènent à des gains significatifs à long terme.

Reprenons l'exemple de l'entreprise manufacturière et voyons comment la méthodologie Kaizen pourrait améliorer ses opérations. Les travailleurs de la chaîne de montage seraient encouragés à identifier les inefficacités ou les possibilités d'amélioration dans leurs tâches quotidiennes. Par exemple, un employé pourrait remarquer que le fait de se rendre chercher des outils ralentit constamment le processus.

L'équipe met alors en œuvre un petit changement, comme réorganiser l'emplacement des outils pour les rendre plus accessibles, réduisant ainsi le temps passé à les chercher. Cette amélioration est suivie, et un retour d'information est recueilli auprès des employés pour s'assurer qu'elle a un impact positif.

Si cette modification s'avère efficace, elle est ensuite normalisée et les employés sont encouragés à continuer à identifier d'autres domaines d'amélioration des processus.

Cycle PDCA

Le PDCA fait partie de la méthodologie Kaizen et signifie planifier, faire, vérifier et agir. Ce cycle d'amélioration continue aide les entreprises à identifier les problèmes, à concevoir et à mettre en œuvre des solutions, à évaluer les données et à documenter les résultats finaux pour mettre en place le plan d'action. Chaque étape du PDCA vise à assurer l'efficacité des améliorations, en créant un processus itératif d'analyse et d'optimisation des processus métier.

Méthode 5S

La technique des 5S est un élément fondamental des méthodologies Kaizen et Lean, axée sur l'organisation et la normalisation du lieu de travail pour améliorer l'efficacité et la productivité. Le nom 5S fait référence aux cinq étapes du processus, qui sont :

- Trier (Sort) : Retirer les éléments inutiles de l'espace de travail. Cette étape consiste à évaluer les outils, les matériaux et les équipements et à éliminer tout ce qui n'est pas nécessaire aux opérations en cours.

- Ranger (Straighten) : Disposer les éléments nécessaires de manière ordonnée afin qu'ils soient facilement accessibles et utilisables. Cette étape consiste à organiser les outils et les matériaux de manière à minimiser les pertes de temps et d'efforts.

- Nettoyer (Shine) : Maintenir l'organisation établie lors des étapes précédentes. Un nettoyage et un entretien réguliers permettent d'identifier et de résoudre les problèmes tels que les fuites, les dysfonctionnements ou l'usure. Un environnement propre favorise la sécurité et l'efficacité.

- Standardiser (Standardize) : Établir des procédures et des pratiques normalisées pour maintenir les trois premières étapes. Il s'agit de créer des lignes directrices et des calendriers pour le tri, l'organisation et le nettoyage, en veillant à ce que ces pratiques soient suivies de manière cohérente.

- Soutenir (Sustain) : Faire des 5S une habitude et une partie de la culture organisationnelle. Cette étape nécessite une formation continue, une communication et un engagement de la part de tous les employés afin de maintenir et d'améliorer en permanence les normes établies au cours des étapes précédentes.

Six Sigma

Six Sigma suit une approche de progression des travailleurs par un système de ceintures de karaté, où une personne commence comme ceinture verte et progresse jusqu'à ceinture noire. Cette méthodologie vise à réduire les défauts et à améliorer la qualité en suivant des processus structurés. Six Sigma comprend deux méthodes principales : DMAIC (Définir, Mesurer, Analyser, Améliorer, Contrôler) et DMADV (Définir, Mesurer, Analyser, Concevoir, Vérifier).

Reprenons l'exemple d'une entreprise manufacturière. Imaginons que l'une de ses lignes de produits présente un taux de défauts élevé. L'entreprise pourrait utiliser le cadre DMAIC pour résoudre ce problème :

- Définir : L'équipe définit le problème comme un taux élevé de défauts dans la production d'un composant spécifique et se fixe pour objectif de réduire les défauts de 50 % en six mois.

- Mesurer : Des données sont collectées sur les taux de défauts actuels, les processus de production et les facteurs contributifs, ce qui permet d'établir une base de comparaison.

- Analyser : L'équipe analyse les données afin d'identifier les causes profondes des défauts, telles que des variations dans la qualité des matériaux ou des incohérences dans les réglages des machines.

- Améliorer : Des solutions sont élaborées et mises en œuvre, comme la normalisation des réglages des machines, l'amélioration des processus d'inspection des matériaux et la formation complémentaire des opérateurs.

- Contrôler : Des mécanismes de contrôle, tels que des audits réguliers et des systèmes de surveillance, sont mis en place pour s'assurer que les améliorations sont maintenues et que les taux de défauts restent faibles.

Analyse SIPOC

L'analyse SIPOC est un outil précieux utilisé dans le cadre de la méthodologie Six Sigma, en particulier pendant la phase de mesure des cadres DMAIC (Définir, Mesurer, Analyser, Améliorer, Contrôler) ou DMADV (Définir, Mesurer, Analyser, Concevoir, Vérifier). SIPOC est l'abréviation de Suppliers, Inputs, Process, Outputs, and Customers (fournisseurs, intrants, processus, extrants et clients). Cet outil fournit une vue d'ensemble de haut niveau d'un processus et aide à clarifier les éléments clés avant de se plonger dans l'amélioration des processus.

Cartographie de la chaîne de valeur

La cartographie de la chaîne de valeur est une méthode de gestion allégée qui analyse l'état actuel et conçoit une stratégie d'amélioration des processus. La VSM décrit les étapes clés d'un processus et quantifie le temps et le volume nécessaires à chaque étape. Elle peut être réalisée avec un logiciel spécialisé ou dans des formats comme Excel et Word.

Exemples d'amélioration des processus

Les méthodologies d'amélioration des processus peuvent être appliquées à tous les secteurs d'activité, permettant des gains d'efficacité et de qualité. Voici quelques exemples concrets de leur application :

- Automatisation des tâches répétitives

- Élimination des tâches inutiles

- Réduire les communications électroniques excessives et non sécurisées

- Ajout d'étapes d'approbation pour garantir la qualité du service ou du produit

- Remplacement des étapes d'approbation par des notifications pour les processus qui fonctionnent

- Intégrer des conditions dans les processus automatisés pour gérer les exceptions

- Automatiser la saisie des données pour minimiser la saisie manuelle et les erreurs

- Masquer les champs non pertinents dans les questionnaires pour certains participants

- Intégrer les processus à d'autres logiciels pour des tâches telles que la création de dossiers, la mise à jour de feuilles de calcul, la programmation d'événements et l'ajout automatique d'entrées dans le journal.

5 conseils pour la mise en œuvre de l'amélioration des processus

1. Limiter le champ d'action

Pour éviter de vous sentir dépassé, concentrez-vous sur des projets d'amélioration plus petits. Commencez par un workflow ou processus clé qui nécessite une attention immédiate.

2. Créer un plan

Un plan détaillé est essentiel pour réussir l'amélioration des processus. Il doit inclure des objectifs clairs, des dates d'échéance, ainsi que les rôles et responsabilités de chaque acteur.

3. Choisir la bonne technologie

Sélectionnez des outils adaptés pour suivre et gérer les améliorations. Les solutions no-code et visuelles, telles que les outils d'automatisation des workflows, peuvent simplifier le processus et s'intégrer facilement aux systèmes existants.

4. Standardiser

Documentez et diffusez les améliorations. Créez des normes et des procédures pour assurer une gestion cohérente, et mettez-les à jour régulièrement pour intégrer les nouvelles améliorations.

5. Automatiser

Automatisez les tâches répétitives pour améliorer l'efficacité. L'automatisation permet de réduire les erreurs, d'améliorer la rapidité et de garantir une gestion homogène des processus tout en réduisant la dépendance au travail manuel.

Comment la plateforme no-code de Creatio accélère l'amélioration des processus

L'automatisation est essentielle pour améliorer les processus, car elle élimine le travail manuel, optimise les ressources et augmente l'efficacité. Comme mentionné précédemment, le choix des bons outils est crucial pour le succès de l'amélioration des processus.

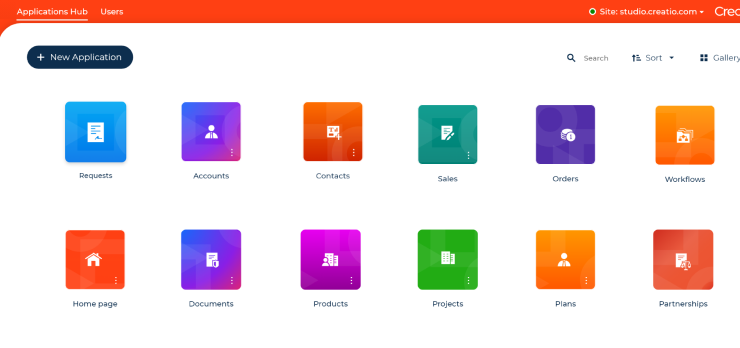

Creatio se distingue comme l'une des meilleures plateformes d'automatisation des workflows. Grâce à ses capacités no-code, son architecture composable et ses outils d'IA générative, Creatio permet aux organisations d'optimiser leurs workflows avec une flexibilité maximale. Ce système puissant aide à automatiser les processus tout en offrant une grande liberté d'adaptation, favorisant ainsi l'amélioration continue et l'efficacité des entreprises.

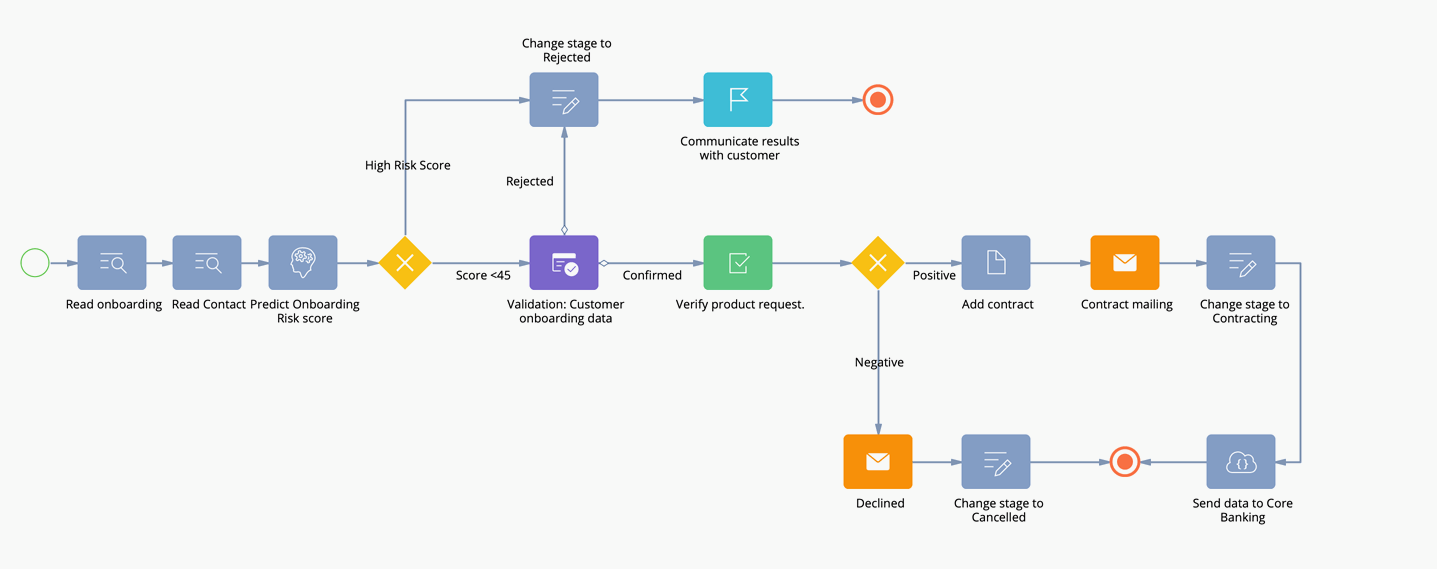

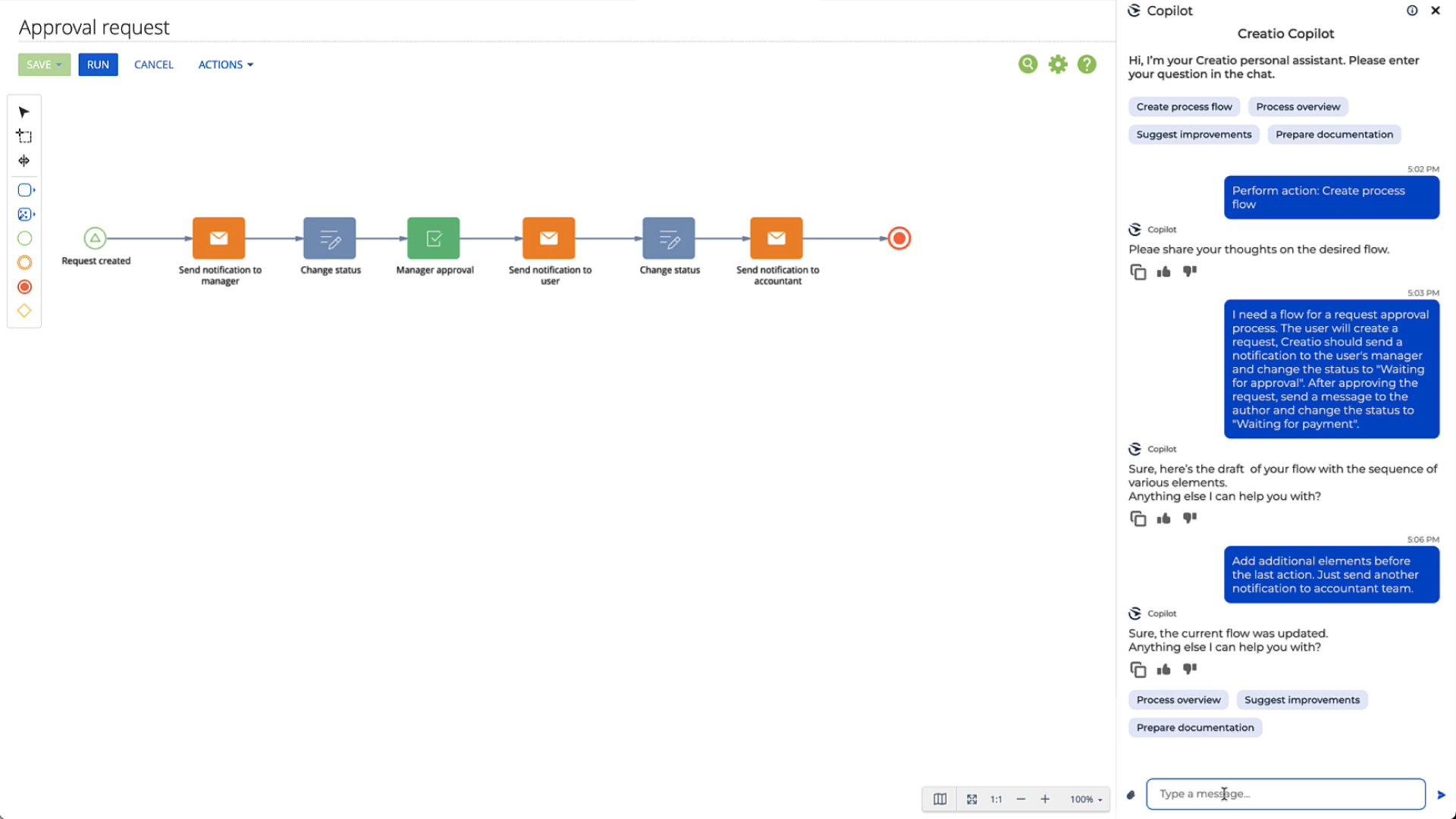

Exemple d'automatisation du workflow dans Creatio

L'architecture composable de Creatio vous permet de concevoir facilement vos propres workflows automatisés sans nécessiter de compétences en développement logiciel. Grâce à une interface visuelle intuitive et des blocs fonctionnels, vous pouvez créer de nouveaux processus automatisés en utilisant des outils de type « glisser-déposer ».

De plus, les fonctions d'IA générative de Creatio apportent un soutien précieux pour la création de workflows en vous recommandant les composants nécessaires ou en personnalisant des fonctionnalités prêtes à l'emploi. Creatio Copilot, un assistant IA génératif, vous permet même de créer de nouvelles applications professionnelles en langage naturel.

Par exemple, vous pouvez lui demander de créer un workflow pour traiter et approuver des contrats, et il générera un prototype en quelques secondes, vous épargnant ainsi des efforts considérables.

Scénario de Creatio Copilot

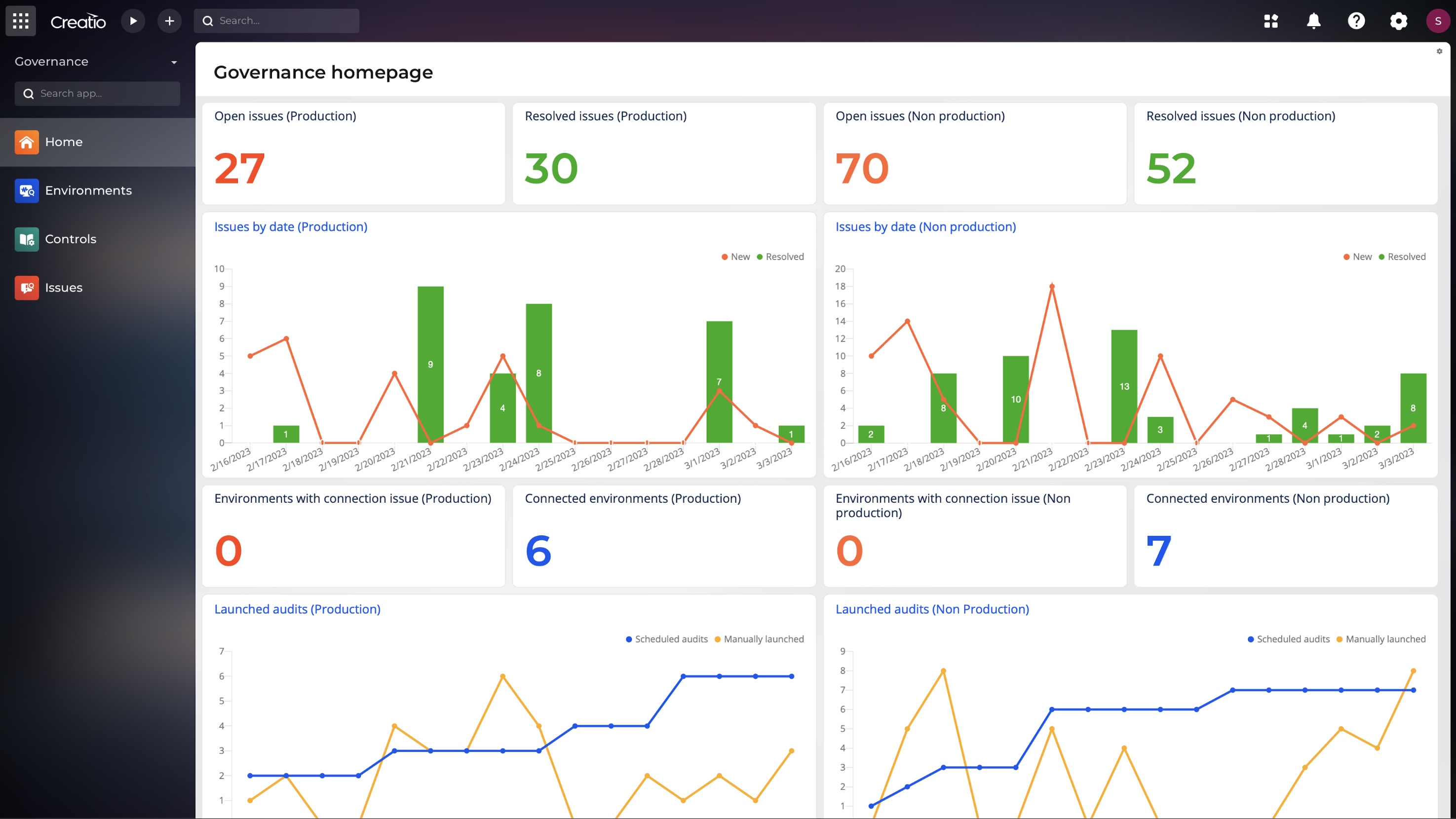

Les solides capacités d'analyse et de reporting de Creatio offrent des informations détaillées sur les performances des processus, permettant aux organisations de suivre les indicateurs clés de performance (KPI), d'identifier les tendances et de prendre des décisions éclairées basées sur des données. Grâce à cette visibilité en temps réel, les responsables peuvent suivre l'évolution des projets, repérer les goulets d'étranglement et résoudre rapidement les problèmes, garantissant ainsi une amélioration continue et une efficacité optimale des opérations.

Tableau de bord de la gouvernance de Creatio

Creatio combine de manière puissante la gestion des processus métier, l'automatisation, l'analyse et la flexibilité, offrant ainsi la solution idéale pour les organisations désireuses de perfectionner leurs initiatives d'excellence des processus. Inscrivez-vous dès aujourd'hui à l'essai gratuit de Creatio et découvrez par vous-même la liberté et l'efficacité de l'automatisation des workflows !